Höchste Belastbarkeit. Höchste Qualität

Individuelle Kreuzstromwärmetauscher für Ihren Anwendungsfall

In industriellen Prozessen herrschen extreme Bedingungen: Lacke, Säuren, Abgase, Sole, hohe Temperaturen und permanente Feuchtigkeit fordern Materialien und Verarbeitung auf Dauer. POLYBLOC Plattenwärmetauscher sind diesen Herausforderungen gewachsen – dank höchster Fertigungspräzision, individueller Abmessungen, variabler Plattenabstände und einer breiten Materialauswahl von Edelstahl über Aluminium bis hin zu Kunststoff. Die hohe Temperaturbeständigkeit und die anwendungsspezifische Auslegung sorgen für maximale Effizienz, Langlebigkeit und Energieeinsparung – als optimale Lösung für Anwendungen in der Luft-Luft- bzw. Gas-Gas-Wärmeübertragung.

Materialen und Anwendungen

Typische Einsatzbereiche umfassen Labore, Galvanikbetriebe, Lackieranlagen, Solebäder, Industrie-Katalysatoren, Anlagen zur Abwärmenutzung sowie CO₂-Abscheidungsanlagen – überall dort, wo eine zuverlässige Wärmeübertragung gasförmiger Medien unter anspruchsvollen Bedingungen gefordert ist.

Bei stark korrosiven Prozessluftströmen kommen speziell konstruierte Kreuzstromwärmetauscher aus beschichtetem Aluminium, Kunststoff oder Edelstahl zum Einsatz. Edelstahl bietet dabei die beste Lösung für Anwendungen mit zusätzlich hohen Temperaturen – etwa beim Einsatz als Abgaswärmetauscher.

Gerade in der Energierückgewinnung aus Prozesswärme lassen sich mit POLYBLOC Wärmetauschern erhebliche Einsparpotenziale realisieren. Durch die robuste Auslegung und hohe Effizienz amortisiert sich die Investition in vielen Fällen schon nach weniger als einem Jahr.

Für besonders anspruchsvolle Anwendungen mit hohen Anforderungen an Dichtigkeit und Temperaturen werden unsere gasdichten Edelstahltauscher im präzisen Microplasma-Verfahren verschweißt.

Referenzprozesse

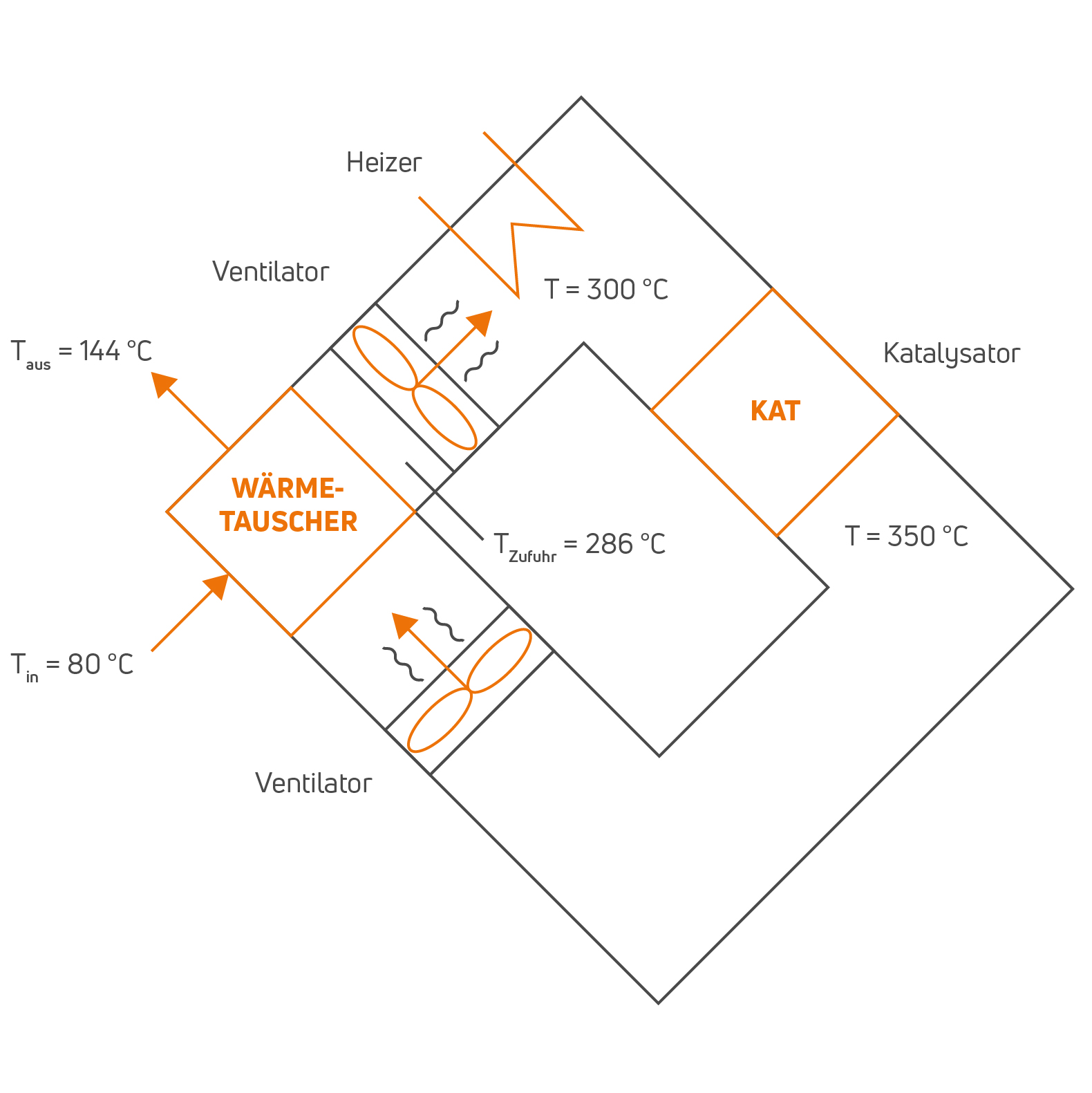

Das Abgas, das gereinigt werden soll, wird zunächst durch den Abluftstrom vorgewärmt, bevor es in den katalytischen Reinigungsprozess eintritt. Ein Heizer bringt das Abgas auf die erforderliche Reaktionstemperatur. Im Katalysator durchläuft das Abgas eine exotherme Reaktion. Die gereinigte Abluft, die nun eine erhöhte Temperatur aufweist, überträgt ihre Energie über einen Wärmetauscher an die kältere Zuluft und erreicht dabei Effizienzen von bis zu 80 %.

Prozessdiagramm basierend auf hypothetischen Bedingungen. Grenzbedingungen des Edelstahl- Plattenwärmetauschers:

Tmax= 800 °C

ΔPmax, GD Version = 0.2 bar

ΔPmax, non-GD Version = 0.1 bar

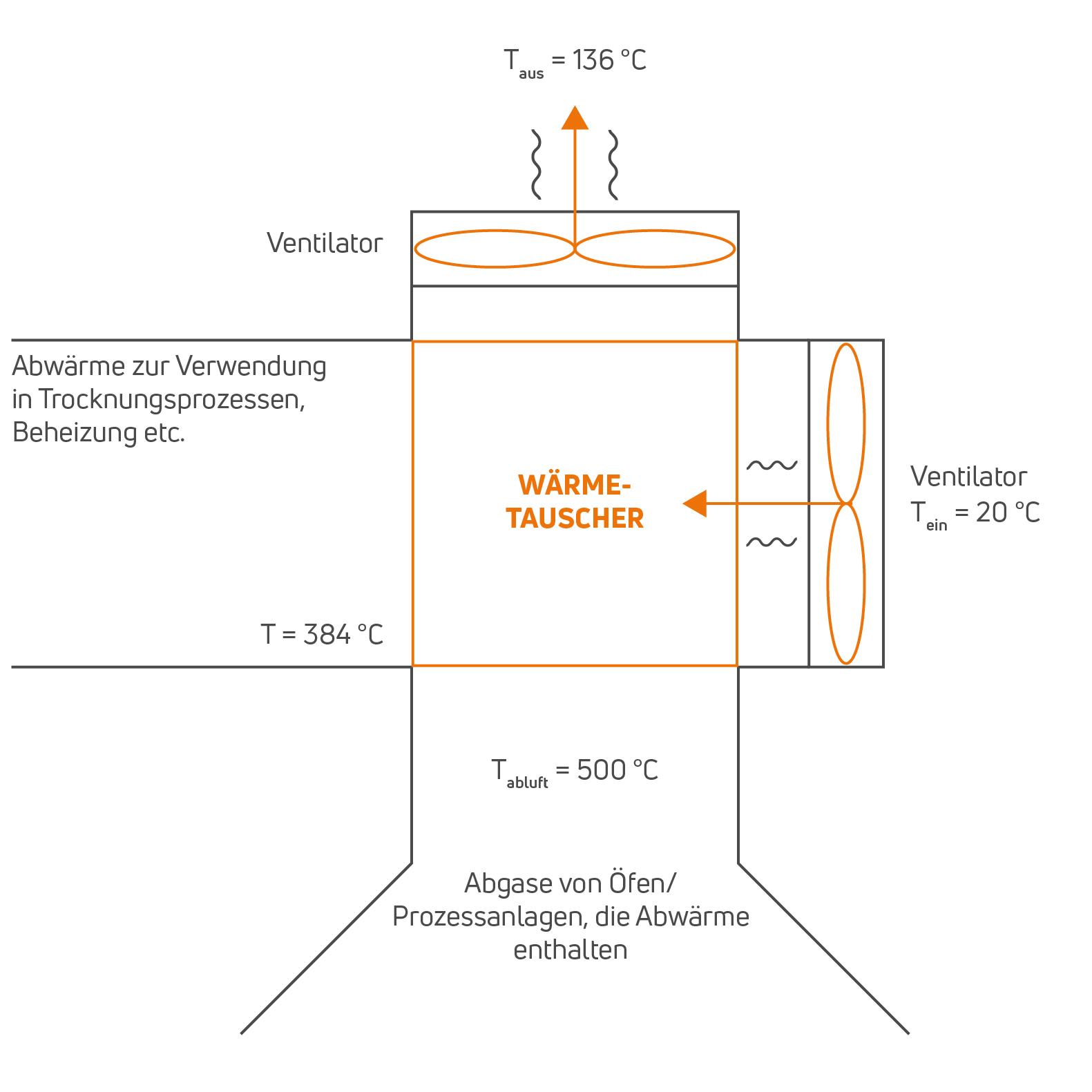

In diesem Prozess wird das heiße Abgas aus einem Energiesystem in einen Wärmetauscher geleitet. Der Wärmetauscher wird verwendet, um Frischluft vorzuwärmen, die anschließend in nachgeschalteten Anwendungen wie einem industriellen Trocknungssystem oder einer Heizungsanlage genutzt werden kann.

Prozessdiagramm basierend auf hypothetischen Bedingungen. Grenzbedingungen des Edelstahl-Plattenwärmetauschers:

Tmax= 800 °C

ΔPmax, GD Version = 0.2 bar

ΔPmax, non-GD Version = 0.1 bar

Die Desorptionseinheit enthält Zeolith, dessen Oberfläche während des Absorptionsprozesses mit CO₂ gesättigt wurde, um CO₂-arme Luft zu erzeugen. Um das Zeolith zu regenerieren, muss das gebundene CO₂ freigesetzt werden. Dies wird erreicht, indem Luft über einen Wärmetauscher erhitzt, anschließend mit einem Heizer auf die erforderliche Temperatur gebracht und dann in den Desorptionsprozess geleitet wird.

Prozessdiagramm basierend auf hypothetischen Bedingungen. Grenzbedingungen des Edelstahl-Plattenwärmetauschers:

Tmax= 800 °C

ΔPmax, GD Version = 0.2 bar

ΔPmax, non-GD Version = 0.1 bar